English

English Español

Español  Português

Português  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

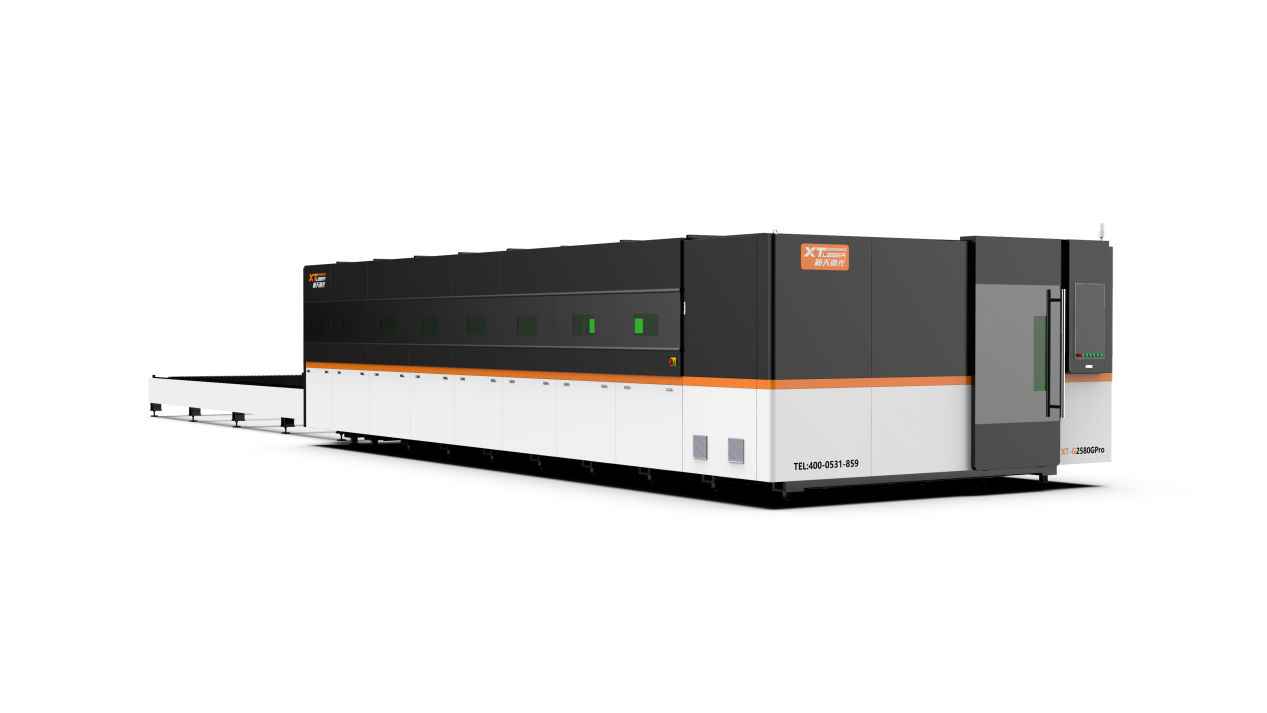

Bagaimana cara kerja mesin pemotong laser logam?

2023-01-13

Prinsip kerja pemotongan laser adalah memandu output laser daya tinggi, paling sering melalui perangkat optik. Optik laser dan kontrol numerik komputer digunakan untuk memandu bahan atau sinar laser yang dihasilkan. Biasanya, proses ini menggunakan sistem kontrol gerak untuk mengikuti pola yang akan dipotong oleh kode CNC atau G ke dalam bahan. Sinar laser terfokus mengarah ke bahan, dan kemudian meleleh, terbakar, menguap, atau tertiup oleh gas, meninggalkan tepian dengan permukaan akhir berkualitas tinggi.

Saat ini, sebagai jenis alat baru,mesin pemotong lasersemakin matang di berbagai industri. Prinsip kerja dari mesin laser cutting sendiri adalah memfokuskan laser yang dipancarkan dari laser ke sinar laser densitas daya tinggi melalui sistem jalur optik. Sinar laser menyinari permukaan benda kerja untuk membuat benda kerja mencapai titik leleh atau titik didih, sedangkan koaksial gas bertekanan tinggi dengan sinar akan menerbangkan logam cair atau uap. Dengan pergerakan posisi relatif balok dan benda kerja, material akhirnya akan membentuk celah, sehingga mencapai tujuan pemotongan. Ini juga merupakan prinsip kerja paling dasar dari mesin pemotong laser.

Karakteristiknya sendiri, sederhananya, adalah bahwapemotongan laserproses menggantikan pisau mekanis tradisional dengan sinar tak terlihat, yang memiliki karakteristik presisi tinggi, pemotongan cepat, tidak terbatas pada pembatasan pola pemotongan, pengaturan huruf otomatis menghemat bahan, sayatan halus, biaya pemrosesan rendah, dll., dan secara bertahap akan meningkatkan atau mengganti peralatan proses pemotongan logam tradisional. Bagian mekanis kepala pemotong laser tidak bersentuhan dengan benda kerja dan tidak akan menggores permukaan kerja selama bekerja; Kecepatan pemotongan laser cepat, sayatan halus dan rata, dan umumnya tidak perlu pemrosesan selanjutnya; Zona pemotongan yang terkena panas kecil, deformasi pelat kecil, dan jahitan pemotongan sempit; Takik bebas dari tekanan mekanis dan duri geser; Akurasi pemesinan tinggi, pengulangan yang baik, dan tidak ada kerusakan pada permukaan material; Pemrograman NC, dapat memproses rencana apa pun, dapat memotong seluruh papan dengan format besar, tidak perlu membuka cetakan, ekonomis dan hemat waktu. Sebagai alat jenis baru, peralatan laser semakin matang dan diterapkan ke berbagai industri, termasuk mesin pemotong laser, mesin ukiran laser, mesin penandaan laser, mesin las laser, dll.

Secara umum, kualitas pemotongan laser dapat diukur dengan enam standar berikut: 1. Memotong kekasaran permukaan. 2. Ukuran terak tergantung pada sayatan. 3. Pemangkasan garis tegak lurus dan kemiringan. 4. Ukuran sudut cutting edge. 5. Seret garis. 6. Kerataan. Energi laser terkonsentrasi menjadi sinar kepadatan tinggi dalam bentuk cahaya. Balok ditransmisikan ke permukaan kerja, menghasilkan panas yang cukup untuk melelehkan material. Selain itu, koaksial gas bertekanan tinggi dengan balok langsung menghilangkan logam cair, sehingga mencapai tujuan pemotongan. Ini menunjukkan bahwa pemrosesan pemotongan laser pada dasarnya berbeda dari pemesinan alat mesin. Ini menggunakan sinar laser yang dipancarkan dari generator laser untuk fokus ke kondisi iradiasi sinar laser densitas daya tinggi melalui sistem jalur optik. Panas laser diserap oleh bahan benda kerja, dan suhu benda kerja meningkat tajam. Setelah mencapai titik didih, bahan mulai menguap dan membentuk lubang. Dengan aliran udara bertekanan tinggi, material akhirnya membentuk celah dengan pergerakan balok dan posisi relatif benda kerja. Parameter proses (kecepatan pemotongan, daya laser, tekanan gas, dll.) Dan jalur pergerakan selama pemotongan dikendalikan oleh sistem CNC, dan terak pada pemotongan dihembuskan oleh gas tambahan di bawah tekanan tertentu.

Proses standar menggunakan biaya XTmesin pemotong laser:

1. Ikuti peraturan pengoperasian keselamatan mesin pemotong laser XT. Nyalakan laser, sesuaikan cahayanya, dan uji mesin sesuai dengan prosedur penyalaan laser.

2. Operator harus dilatih, terbiasa dengan perangkat lunak pemotongan, struktur dan kinerja peralatan, dan menguasai pengetahuan yang relevan tentang sistem operasi.

3. Kenakan peralatan pelindung tenaga kerja sesuai kebutuhan, dan kenakan kacamata pelindung yang memenuhi persyaratan di dekat sinar laser.

4. Jangan memproses bahan tanpa mengetahui apakah dapat disinari atau dipotong dengan laser, untuk menghindari potensi bahaya asap dan uap.

5. Saat peralatan dihidupkan, operator tidak boleh meninggalkan pos tanpa izin atau mempercayakan orang khusus untuk mengambil alih. Ketika benar-benar perlu untuk pergi, operator harus menghentikan atau memutus saklar daya.

6. Letakkan alat pemadam api di tempat yang mudah dijangkau; Tutup laser atau rana saat tidak bekerja; Jangan letakkan kertas, kain, atau benda mudah terbakar lainnya di dekat sinar laser yang tidak terlindungi.

7. Jika terjadi ketidaknormalan selama pemrosesan, segera hentikan mesin, hilangkan kesalahan atau laporkan ke supervisor.

8. Jaga agar laser, kepala laser, tempat tidur, dan area sekitarnya tetap bersih, teratur, dan bebas dari kontaminasi minyak, dan tumpuk benda kerja, piring, dan bahan limbah sesuai kebutuhan.

9. Saat menggunakan tabung gas, hindari menghancurkan kabel las untuk menghindari kecelakaan kebocoran. Penggunaan dan pengangkutan tabung gas harus memenuhi ketentuan tentang pengawasan tabung gas. Jangan memaparkan silinder ke sinar matahari langsung atau di dekat sumber panas. Saat membuka katup botol, operator harus berdiri di sisi mulut botol.

10. Patuhi peraturan keselamatan tegangan tinggi selama pemeliharaan. Patuhi peraturan dan prosedur pengoperasian atau pemeliharaan setiap hari dalam seminggu, setiap jam pengoperasian, atau setiap enam bulan.

11. Setelah pengaktifan, hidupkan alat mesin secara manual dengan kecepatan rendah pada arah sumbu X, Y, Z, dan periksa apakah ada ketidaknormalan.

12. Setelah memasuki program benda kerja baru, uji terlebih dahulu dan periksa operasinya.

13. Amati pengoperasian alat mesin selama pengoperasian untuk menghindari kecelakaan yang disebabkan oleh mesin pemotong yang melebihi jarak tempuh efektif atau benturan antara kedua mesin.

14. Pengoperasian otomatis peralatan berbahaya sampai batas tertentu, dan tidak diperbolehkan memasuki pagar pengaman. Perhatikan keselamatan dalam pengoperasian apa pun. Memasuki jangkauan pengoperasian mesin sewaktu-waktu dapat menyebabkan cedera serius.

15. Selama pengumpanan, keadaan pengumpanan harus diperhatikan untuk mencegah bahan melengkung dan mengenai kepala laser, yang menyebabkan konsekuensi serius.

16. Sebelum produksi, periksa apakah semua persiapan sudah siap, apakah gas pelindung dihidupkan, dan apakah tekanan udara tercapai. Apakah laser dalam mode siaga. Apakah pemberian makan dan robot dalam keadaan otomatis.

XT Laser selalu menjadikan pelanggan sebagai pusatnya, dan terus-menerus mempromosikan pembangunan area fungsional layanan industri laser dan platform layanan. Sambil meningkatkan kinerja produk, kami akan terus meningkatkan pengalaman pengguna dan meningkatkan layanan pengguna.

Perubahan waktu adalah batu ujian. Pasar saat ini telah melakukan "pemeriksaan buku terbuka" untuk setiap perusahaan, yang dimaksudkan untuk menguji detail dan kualitas perusahaan, terutama pada tahap yang tidak stabil, untuk melakukan pengujian langsung dan mendasar pada deskripsi tahap, langkah dekomposisi, organisasi dukungan dan kontrol operasi dari tujuan strategis perusahaan. Perencanaan strategis adalah pilihannya, dan fokus pada implementasi adalah kuncinya. Pasar akan selalu memberikan pengembalian yang paling dermawan kepada orang-orang kuat yang secara aktif merespons, seperti Laser XT yang terus-menerus memperkuat dirinya, mematahkan kepompong kesulitan, merentangkan sayapnya, dan membumbung tinggi di XT.