English

English Español

Español  Português

Português  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

Apa faktor yang mempengaruhi kualitas pemotongan mesin pemotong laser?

2023-03-10

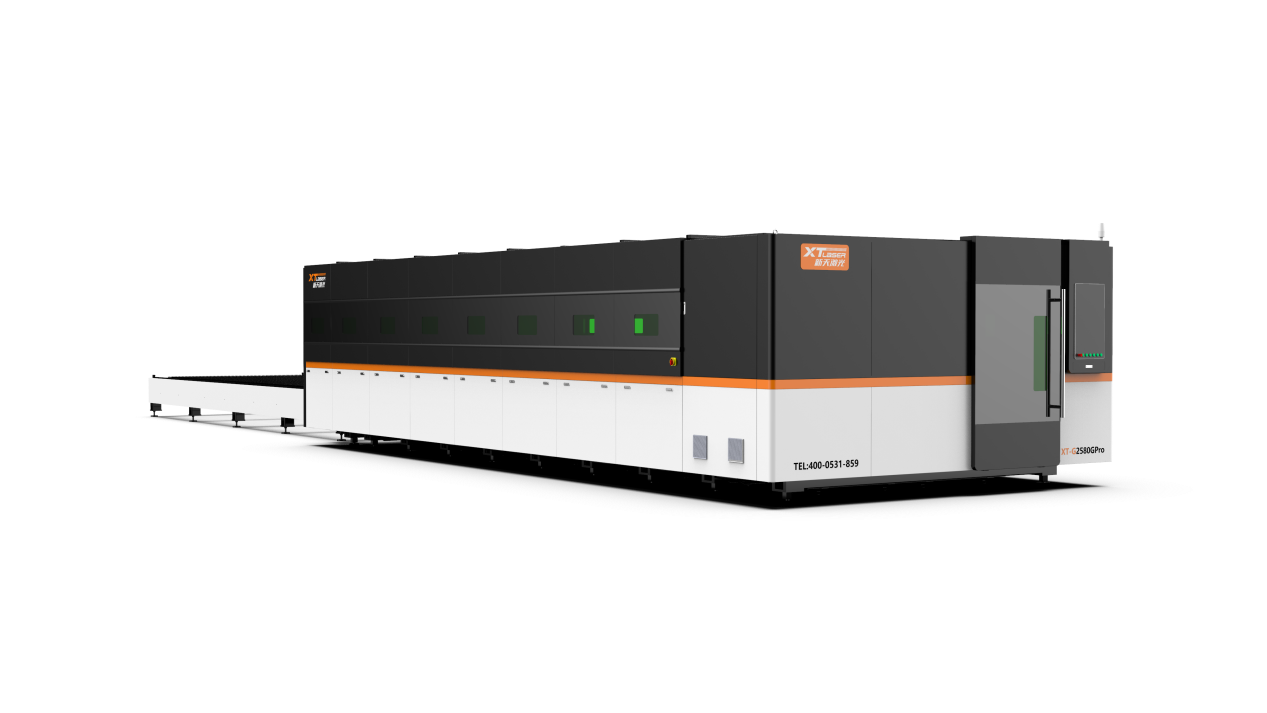

Pemotongan laserteknologi adalah alat pemotong canggih. Prinsipnya adalah menggunakan sinar laser berdaya tinggi dan kepadatan tinggi untuk menyinari bahan yang dipotong, memanaskannya ke suhu penguapan melalui suhu tinggi, membentuk lubang, dan kemudian menggerakkan sinar laser secara terus menerus untuk menyelesaikan pemotongan. Metode pemotongan ini adalah sejenis perlakuan pemotongan termal. Pemotongan laser efisien dan ramah lingkungan, dengan kualitas pemotongan yang baik dan kecepatan yang cepat. Ini dapat meningkatkan efisiensi pemotongan dan secara bertahap menggantikan metode pemotongan alat tradisional.

Namun dalam proses pemotongan laser, ada banyak faktor yang mempengaruhi kualitas penyelesaian bahan yang akan dipotong. Faktor-faktor yang mempengaruhi kualitas pemotongan mesin pemotong laser meliputi kecepatan potong, posisi fokus, gas tambahan, daya keluaran laser, dan karakteristik benda kerja.

1. Daya keluaran laser

Itumesin pemotong lasermenghasilkan energi dari sinar laser output gelombang terus menerus. Daya laser dan pemilihan mode akan memengaruhi kualitas pemotongan. Dalam operasi praktis, biasanya disesuaikan dengan kekuatan yang lebih tinggi untuk memenuhi persyaratan memotong bahan yang lebih tebal. Saat ini, mode pancaran (distribusi energi pancaran pada penampang) lebih penting. Dalam kasus daya kurang dari tinggi, densitas daya yang lebih tinggi diperoleh pada fokus dan diperoleh kualitas pemotongan yang lebih baik. Mode ini tidak konsisten selama masa kerja laser yang efektif. Kondisi elemen optik, perubahan halus campuran gas kerja laser, dan fluktuasi aliran akan memengaruhi mekanisme mode.

2. Penyesuaian posisi fokus

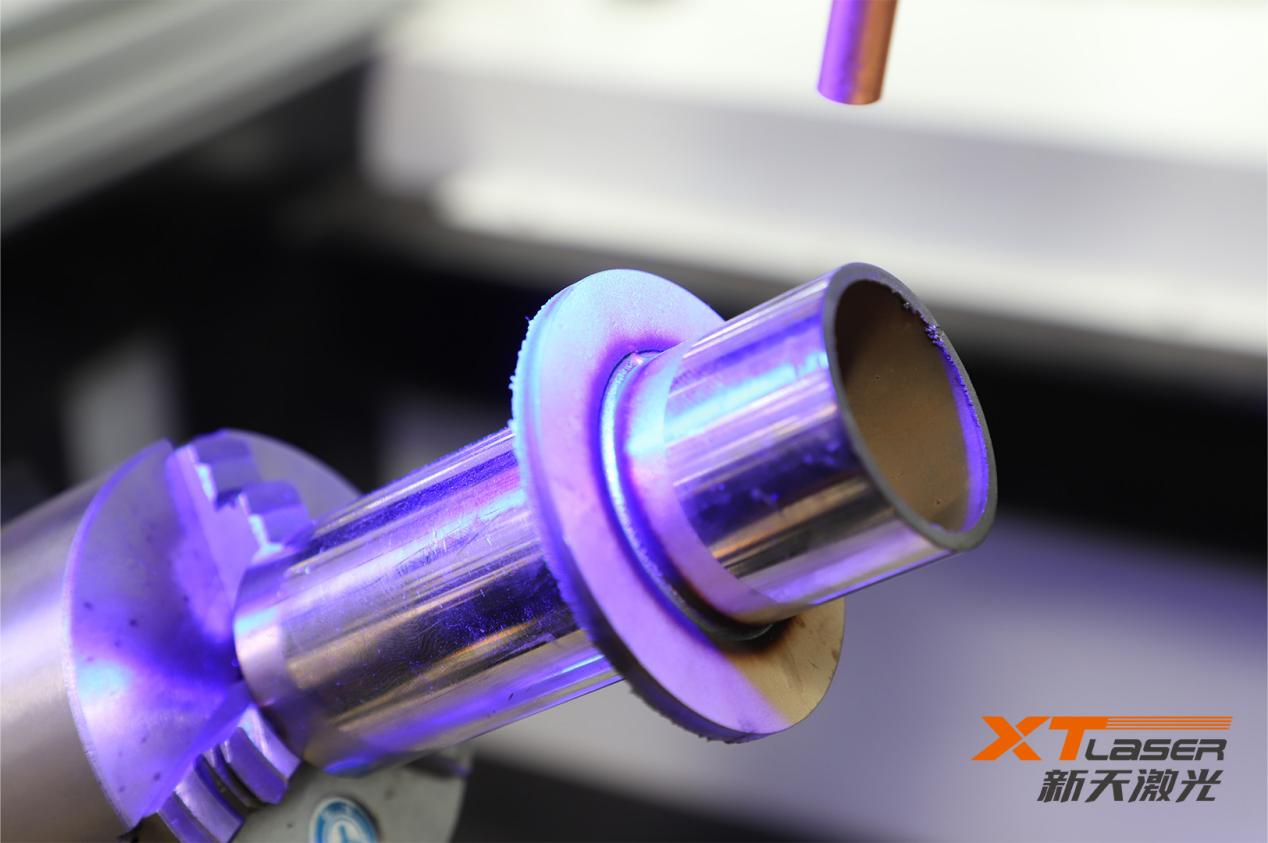

Posisi relatif fokus dan permukaan benda kerja sangat penting untuk memastikan kualitas pemotongan. Dalam kebanyakan kasus, posisi fokus tepat di permukaan benda kerja atau sedikit di bawah permukaan saat memotong. Selama seluruh proses pemotongan, merupakan kondisi penting untuk memastikan bahwa posisi relatif fokus dan benda kerja konstan untuk mendapatkan kualitas pemotongan yang stabil. Saat fokus berada pada posisi yang lebih baik, celahnya lebih kecil dan efisiensinya lebih tinggi. Kecepatan potong yang lebih baik dapat memperoleh hasil pemotongan yang lebih baik. Pada sebagian besar aplikasi, fokus pancaran disesuaikan tepat di bawah nosel. Jarak antara nozzle dan permukaan benda kerja umumnya sekitar 1,5 mm.

3. Kecepatan potong

Kecepatan pemotongan material sebanding dengan kerapatan daya laser, yaitu meningkatkan kerapatan daya dapat meningkatkan kecepatan potong. Kecepatan potong berbanding terbalik dengan kerapatan (berat jenis) dan ketebalan bahan yang akan dipotong. Ketika parameter lain tetap tidak berubah, faktor untuk meningkatkan kecepatan pemotongan adalah: meningkatkan daya (dalam kisaran tertentu, seperti 500~2000W); Tingkatkan mode pancaran (seperti dari mode orde tinggi ke mode orde rendah ke TEM00); Kurangi ukuran titik fokus (seperti memfokuskan dengan lensa panjang fokus pendek); Memotong bahan dengan energi penguapan awal yang rendah (seperti plastik, plexiglass, dll.); Memotong material dengan kepadatan rendah (seperti pinus putih); Potong bahan tipis.

4. Tekanan gas bantu

Penggunaan gas tambahan diperlukan untuk memotong bahan dengan mesin pemotong laser, dan tekanan gas merupakan faktor yang sangat penting. Gas tambahan dan sinar laser disemprotkan secara koaksial untuk melindungi lensa dari polusi dan menerbangkan terak di bagian bawah area pemotongan. Untuk bahan nonlogam dan beberapa bahan logam, udara terkompresi atau gas lembam harus digunakan untuk mengolah bahan yang dilelehkan dan diuapkan, sekaligus menghambat pembakaran yang berlebihan di area pemotongan.

Untuk sebagian besar mesin pemotongan laser logam, gas aktif (selama O2) digunakan untuk membentuk reaksi eksotermik oksidasi dengan logam panas. Panas tambahan ini dapat meningkatkan kecepatan potong sebesar 1/3~1/2. Saat memotong bahan tipis dengan kecepatan tinggi, tekanan gas tinggi diperlukan untuk mencegah terak menempel di bagian belakang potongan (terak panas yang menempel di benda kerja juga akan merusak ujung potong). Ketika ketebalan material bertambah atau kecepatan potong lambat, tekanan gas harus dikurangi dengan tepat. Untuk mencegah ujung pemotong plastik membeku, lebih baik juga memotong pada tekanan gas yang lebih rendah.